由國內數字孿生技術領軍企業Bitone比特視界傾力研發打造的寶馬虛擬工廠項目正式上線,標志著汽車制造業在數字化、智能化轉型的道路上邁出了里程碑式的一步。該項目不僅是對傳統汽車生產模式的一次深刻革新,更將作為核心平臺,深度融合并驅動新興能源技術的研發與應用,為整個行業的可持續發展注入強勁動力。

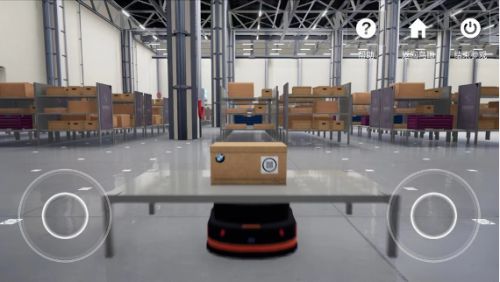

虛擬工廠,又稱數字孿生工廠,是通過物聯網、大數據、云計算及三維可視化等技術,在數字世界中構建一個與物理工廠完全同步、實時映射的虛擬模型。此次比特視界為寶馬打造的虛擬工廠,實現了從生產線布局、設備運行狀態、物料流動到產品質量檢測的全流程、高保真動態復現。工程師與管理層無需親臨現場,即可通過沉浸式的三維界面,實時監控全球任一生產基地的運作,進行遠程診斷、流程優化與模擬預測,極大提升了生產效率和決策精準度。

尤為值得關注的是,這座虛擬工廠被賦予了更宏偉的戰略使命——成為新興能源技術研發的“超級試驗場”。隨著全球汽車產業向電動化、智能化加速演進,電池技術、電驅系統、氫能源、智能充電等新興領域的技術迭代日新月異,對研發效率和驗證手段提出了極高要求。

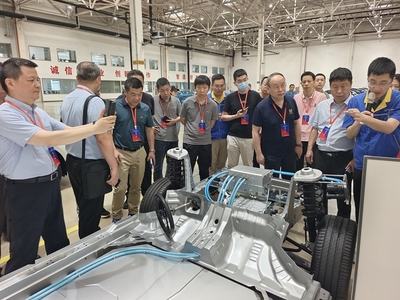

在寶馬虛擬工廠的框架內,這一挑戰迎刃而解。研發人員可以將全新的電池包設計方案、電驅總成或輕量化材料,直接置入虛擬環境中進行模擬裝配、性能測試和極端工況仿真。例如,一款新型固態電池的散熱結構是否合理,其在模擬的嚴寒或酷暑環境下的充放電表現如何,生產線該如何調整以適應其新的物理尺寸和工藝要求——所有這些關鍵問題,都可以在虛擬世界里進行無數次低成本、高效率、零風險的“預演”與優化。這徹底改變了以往“設計-開模-試制-測試”的漫長物理循環,將研發周期大幅縮短,并顯著降低了試錯成本。

虛擬工廠強大的數據聚合與分析能力,能夠將研發階段的海量仿真數據與未來實際生產、乃至車輛上市后的真實運行數據貫通,形成覆蓋產品全生命周期的數據閉環。這為持續改進產品設計、預測性維護以及探索下一代能源技術提供了前所未有的數據洞察基礎。可以說,虛擬工廠已超越單純的生產工具范疇,進化為一個驅動技術創新的核心引擎。

比特視界憑借其在實時三維可視化與工業數字孿生領域的深厚積累,成功將尖端信息技術與寶馬深厚的制造業Know-how相結合,打造出這一行業標桿項目。此次合作不僅是雙方在數字化轉型上的成功實踐,更向整個制造業清晰地展示了一條路徑:通過構建高保真的數字孿生體,能夠以前所未有的方式賦能生產、重塑研發,特別是在新興能源技術這場關乎未來的競賽中,搶占先機,奠定勝勢。

隨著5G、人工智能與虛擬現實的進一步融合,虛擬工廠的智能水平與協同能力將不斷提升。它有望鏈接更廣泛的生態,從上游的能源供應網絡模擬,到下游的智慧能源管理,形成一個完整的“虛擬能源生態系統”,持續推動清潔、高效、智能的能源技術從研發藍圖加速走向產業化現實。寶馬虛擬工廠的上線,無疑為這場波瀾壯闊的產業變革揭開了激動人心的序幕。